Эвакуация вооружения и военной техники (ВВТ) в опасных зонах в наши дни, как никогда прежде, остается важнейшей задачей. И это не случайно. Ведь в промышленности, энергетике, на транс- порте и других сферах деятельности значительно увеличивается количество опасных производств с радиационными, химическими, биологическими, взрывоопасными и пожароопасными технологиями и хранилищами. Так, только в России опасных производств и хранилищ, по официальным данным, около 50 тысяч.

Техногенные и природно-климатические катастрофы и транспортные аварии привели к увеличению количества, масштабов и усложнению опасных зон. Достаточно вспомнить Чернобыльскую аварию в 1986 г., крушение эшелона с разливом мазута в Тверской области в 2005 г. или крушение поезда с загоранием ядовитого желтого фосфора в Львовской области в 2007 г.

В военное время разнообразие мощных средств вооруженной борьбы усиливает внезапность, скорость и масштабы распространения опасных зон, а также их влияние на выполнение задач войсками. Поэтому эвакуация вооружения и военной техники сегодня не просто важнейшая задача, но и весьма сложная.

Дело в том, что специальной техники, в которой люди могут выполнять задачи в опасных зонах, не покидая ее, в нашей стране крайне мало. Более того, до недавнего времени у нас не было современных роботов и различных средств механизации, способных работать в опасных зонах. И далеко за примером ходить не надо.

Так, при ликвидации последствий аварии на Чернобыльской АЭС средства для механизированной расчистки радиоактивных обломков, эвакуации зараженной техники отсутствовали. Например, во время уточнения масштабов аварии использовалась морально устаревшая военная техника. На одной из таких машин двигатель заглох. БРДМ не удалось быстро эвакуировать, и люди получили дозы облучения, несовместимые с жизнью.

Вот почему сегодня не только для Российской Федерации, но и для всех государств мира остро стоит проблема создания спецтехники для работ в опасных зонах, которые должны выполняться без выхода людей из машин. При этом современные спецмашины, предназначенные для работы в опасных зонах, должны обладать техническими возможностями по эвакуации техники, экипажей (расчетов) и материальных средств из опасных зон; растаскиванию транспортных средств, баррикад и других препятствий для прохождения колонн; разрушению препятствий; подаче в опасные зоны огнегасящих и нейтрализующих веществ, а также оборудования и предметов жизнеобеспечения в труднодоступных зонах.

Практика показывает, что для максимального снижения людских потерь и ущерба при выполнении эвакуационных и спасательных работ должны быть соблюдены три условия: быстрота, надежность и безопасность. Достигаются данные условия за счет высоких технических характеристик спецтехники.

Речь идет в первую очередь о сцепке машин и их буксировке. Ведь именно разработка механизированной сцепки машин на пересеченной местности, или так называемой «вне дорожной» сцепки, должна разрешить противоречие между увеличивающимся различием в защите людей внутри и вне машин в опасных зонах.

Надо заметить, что попытки создать механизированную сцепку для машин, работающих на пересеченной местности, уже давно и неоднократно предпринимались в различных странах. Но все предложенные конструкции оказывались неудачными. Жесткая механизированная сцепка плохо работает при перекосах машин на грунте и требует дополнительных затрат на оборудование объектов эвакуации. Главное же, она не может выполнять комплекс механизированных работ.

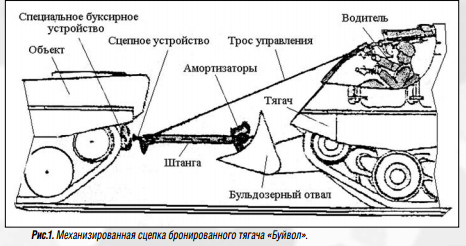

Примером жесткой механизированной сцепки является устройство, установленное на немецком бронированном тягаче «Буйвол» (см. рис. 1).

Принцип действия указанной сцепки заключается в накидывании вильчатого наконечника на специальное тягово-сцепное устройство объекта. Наконечник установлен на жесткой буксирной штанге, которая шарнирно крепится на бульдозерном отвале тягача со сложной системой демпфирующих и сдающих элементов, предназначенных для фиксации штанги при движении тягача и наведения наконечника в момент сцепки. Перемещение наконечника в горизонтальной плоскости производится движением и по- воротом тягача, в вертикальной плоскости — специальным тросом.

Недостатками данной жесткой механизированной сцепки являются необходимость в специальном буксирном устройстве объекта эвакуации, низкая вероятность сцепки с буксируемой машиной на пересеченной местности, малые тяговые усилия, высокая стоимость и низкая надежность сцепки, а также близкое расстояние от опасного объекта при буксировании.

К тому же тягач с установленным жестким буксиром не может двигаться на больших скоростях по пересеченной местности, что резко сужает возможность его применения в боевых условиях. Жесткий буксир нельзя унифицировать для сцепки различных машин на пересеченной местности. Тяговые усилия при эвакуации ограничиваются силами тяги по двигателю или сцепления гусениц тягача с грунтом, а большой ресурс буксирной штанги не оправдан, так как после работы на зараженной местности или в очаге пожара она обязательно заменяется.

В нашей стране научно-технические разработки по механизации и роботизации неотложных эвакуационно- спасательных работ в зонах боевых действий, аварий и катастроф проводятся различными организациями, в том числе Министерством по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (МЧС). К слову сказать, ими разработан Государственный стандарт «Роботехнические средства для ликвидации чрезвычайных ситуаций. Классификация. Общие технические требования, где наземные средства подразделяются на 3 класса: легкие, средние и тяжелые. У каждого класса этих средств имеются свои преимущества и недостатки.

Легкие роботизированные комплексы выполняют только разведывательные и вспомогательные задачи, так как не обладают необходимым силовым оборудованием и универсальностью. Например, существуют отдельные образцы телеуправляемых роботов массой до 0,2 т, которые могут непрерывно работать на аккумуляторах около 4 ч при средней скорости движения 2 км/ч. Если расстояние от машины управления до опасной зоны составляет один километр, время работы такого робота сокращается до трех часов.

Роботы, управляемые по проводам, имеют массу до 0,6 т, оборудование грузоподъемностью до 70 кг и радиус действия до 2 км при максимальной скорости движения около одного км/ч, что не позволяет применять их в больших опасных зонах.

В комплект робототехнических комплексов малого и среднего классов входят робот, машина управления и обслуживания, а при больших габаритах и массе робота — и транспортное средство для его доставки к опасной зоне. Однако мобильность и проходимость в ограниченных проходах этих роботов не позволяют применять их на сильно пересеченной местности, а также в зонах разрушений с многочисленными препятствиями. Ограничения по массе и габаритам не позволяют обеспечить надежную радиационную защиту радиоэлектронного оборудования этих роботов с кратностью ослабления ионизирующего излучения не менее 10 – 15.

Робототехнические комплексы тяжелого класса имеют массу свыше 20 т, однако их разработка сопряжена с очевидными трудностями: большой закупочной стоимостью и сложностью доставки к местам работ; низкими скоростями и сложностью управления в опасных зонах; большой стоимостью и сложностью поддержания в готовности к применению. Поэтому в классе тяжелых робототехнических средств массой 20 – 60 т могут быть использованы штатные армейские бронированные ремонтно-эвакуационные машины (БРЭМ).

В России уже разработано и прошло испытания надежное и безопасное многофункциональное устройство, обеспечивающее механизацию сцепки и расцепки с различными машинами, разрушение препятствий и конструкций, подачу огнегасящих и нейтрализующих веществ и другие работы в опасных зонах без выхода людей из объектов. Устройство унифицировано и может быстро монтироваться на любое транспортное средство, имеющее манипулятор, управляемый изнутри, например, бульдозерный отвал. Сцепка осуществляется с различными сцепными устройствами и с другими элементами конструкций машин.

Технология и конструкция данного устройства защищены более чем двадцатью патентами 1993 – 2006 гг. и могут быть использованы на БРЭМ (см. рис. 2), танках с бульдозерным оборудованием, инженерных машинах разграждения, дорожных универсальных машинах, бульдозерах и другой технике.

Устройство устанавливается на бульдозерном отвале, управляемом изнутри БРЭМ, и состоит из штанги с захватами, буксирных тросов и кронштейнов. Буксирные тросы выполнены в виде стальных канатных стропов и имеют на концах петли, петли с крюками или дополнительные устройства. Сцепка осуществляется накидыванием петли на крюк объекта или захватом крюком буксирного пальца объекта, перемещением бульдозерного отвала и БРЭМ. Высокая вероятность сцепки с различными буксирными устройствами объектов эвакуации на пересеченной местности обеспечивается установкой в захватах гибких петель тросов под различными углами. Сцепка осуществляется с различными сцепными устройствами и с другими элементами конструкций машин.

Освобождение тросов из штанги обеспечивается при движении БРЭМ назад. Буксирование в безопасную зону производится, как правило, задним ходом БРЭМ, а освобождение от опасного объекта осуществляется обрывом или разрушением буксирных тросов с управлением от бортовой сети БРЭМ. Эвакуация автомобилей с их полуподъемом осуществляется концом жесткой штанги, где могут устанавливаться съемные кронштейны различных типов.

В.П. КОВАЛЕВ

23.05.2019

23.05.2019  admin

admin

Рубрика:

Рубрика:  Метки:

Метки: